Auf dass die Vitalwerte stimmen

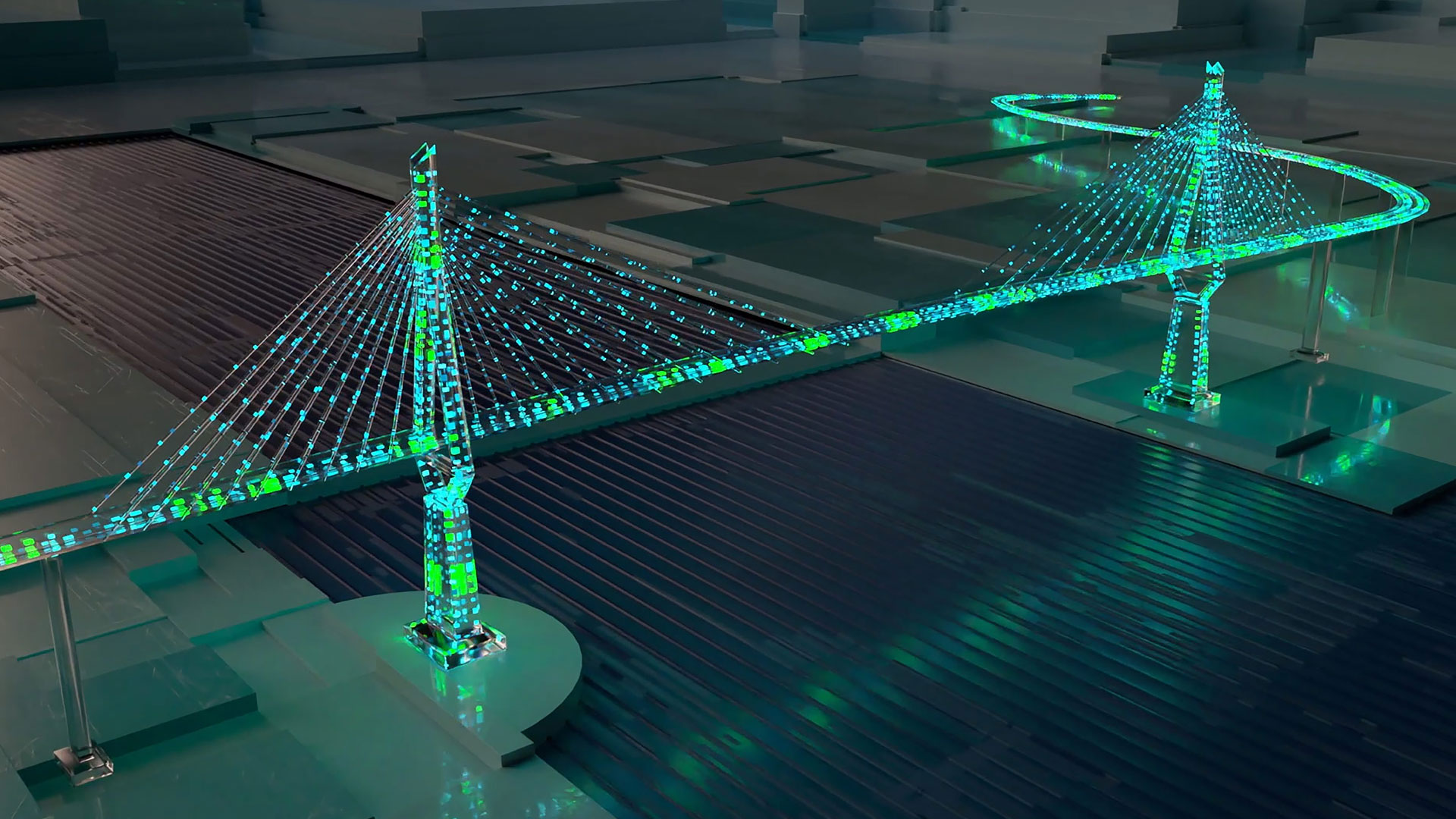

Digitale Zwillinge helfen, Unterhaltungs- und Wartungsarbeiten von Infrastrukturbauwerken zu erkennen. Schwachstellen werden entdeckt, bevor große Schäden ...

Die Köhlbrandbrücke ist Wahrzeichen Hamburgs und Rückgrat von Wirtschaft und Verkehr im Hafen der Elbmetropole. Das Bauwerk mit 3,6 Kilometer Länge ist leistungsfähig, aber inzwischen auch wartungsintensiv, weil es mit knapp 50 Jahren nicht mehr das Jüngste ist. Mit bis zu 38.000 Fahrzeugen muss es tagtäglich allerdings auch einiges ausshalten. Die Schrägseilbrücke hat daher einen digitalen Zwilling bekommen. „Wir haben ihn pilotiert, um Probleme aus dem operativen Geschäft aufzunehmen“, sagt Christof Ullerich, Bauingenieur und Leiter des Kompetenzzentrums Brücken und Ingenieurbauwerke bei der Hamburg Port Authority (HPA).

Doch was ist das überhaupt, ein digitaler Zwilling? Grob gesagt handelt es sich dabei um einen auf elektrischen Sensoren basierenden Datenklon eines realen Objekts. Mit ihm lassen sich notwendige Unterhaltungs- und Wartungsarbeiten wie beispielsweise der Köhlbrandbrücke im Hamburger Hafen erkennen. „Wir haben das Projekt ,smart Bridge’ vor etwa drei Jahren gestartet, heute ist daraus ein Großdemons- trator für die vorbeugende Instandhaltung und automatisierte Verkehrssteuerung geworden“, sagt Ullerich, der bei der HPA auch für Innovationsprojekte zuständig ist. 520 Sensoren wurden für das Vorhaben an der Brücke montiert, unter anderem, um ein Zustandsmonitoring zu erstellen.

„Mit den Sensoren sehen wir, was da draußen los ist. Das hilft uns, die Situation viel besser einzuschätzen“, fügt er hinzu. Das Bauwerk ist als sogenanntes Building Information Model (BIM) abgebildet, das den Datenstrom bündelt. Analoge Daten wie die Befunde aus Bauwerksprüfungen nach DIN 1076 und digitale Daten aus der kontinuierlichen sensorischen Überwachung werden darin zusammengeführt und analysiert. „Geben die Sensoren einen Auschlag, wenn ein Lkw über die Brücke donnert, ist das in etwa so, wie wenn das EKG, das den Herzrhythmus misst, ausschlägt, wenn jemand eine Treppe hochrennt.“ Danach sollte sich das Ganze aber wieder beruhigen. Sowohl im Falle der Brücke als auch beim Arzt, der das Messgerät anlegt und die Daten auswertet. „Wie der Arzt erfassen wir die Vitalparameter unserer Brücke“, erläutert der Bauingenieur.

Der Klon soll Ausfallzeiten minimieren und Kosten sowie Instandsetzungen planbarer machen. Die Sensoren sind daher an kritischen Stellen angebracht, etwa an den Schrägseilen der Brücke. Diese sogenannten sogenannten Schallsensoren nehmen den Klang auf, der durch Schwingungen des Seiles entsteht. Verändert sich dieser, lässt das den Schluss zu, dass etwas nicht stimmt. Also wird jemand hingeschickt, der prüft, ob alles in Ordnung ist. „Als wir das Projekt initiiert haben, hatten wir als Anlass die Probleme mit der Köhlbrandbrücke“, erläutert Ullerich. Da die Finanzierung gesichert war, konnte die HPA dieses Großprojekt tatsächlich angehen.

Die Rampen der Brücke sind aus Beton, der Mittelteil ist aus Stahl, somit ist das Spektrum, Erkenntnisse zu generieren, sehr groß. „Wir wollten die Grenzen ausloten, was mit einem digitalen Zwilling möglich ist“, sagt er. Das Ergebnis: Die Sensoren erlauben es, jedes Bauwerk individuell zu betrachten und Messergebnisse in Form von konkreten Fakten zu erhalten. Die Ingenieure können so viel besser beurteilen, was an welcher Stelle zu tun ist, und im Fall der Brücke muss diese nicht immer gleich für den Verkehr gesperrt werden, sollte ein Problem auftreten. Diese kündigen sich an, wie das Beispiel der Akustiksensoren der Stahlseile zeigt. Bislang musste ein Inspektionsteam von Zeit zu Zeit hinaufklettern.

Das Thema digitaler Zwilling geht jedoch deutlich über die „smart Bridge“ hinaus. Denn die HPA hat die Vision, einen Digital Port Twin, also einen digitalen Zwilling des gesamten Hamburger Hafen, zu entwickeln. Inzwischen gibt es dort viele Einzelzwillinge. Einen hat beispielsweise die Elbe. Er zeigt, wie tief sie an welchen Stellen ist und wo Sedimente ausgebaggert werden müssen. „Wir kennen den Tidenstand, die Strömung – alles wird über Sensorik gemessen“, erläutert Ulrich Baldauf, Informatiker und bei der HPA für den Bereich Forschung & Entwicklung zuständig. Außerdem seien alle Schiffsbewegungen über das automatische Identifikationssystem (AIS) bekannt sowie die Zeiten, die für die Löschung von Ladung benötigt werden. Damit lässt sich eine Optimierung der Prozesse erreichen. „Und wir haben einen Zwilling des Straßenverkehrs“, erzählt er. Der wiederum über Verkehr und Zustand der Straßen im Hafen Bescheid weiß.

Bislang werden alle Klons singulär genutzt. „Wir sehen aber große Potenziale darin, alle Einzelzwillinge zu einem Gesamthafenzwilling zusammenzubringen“, sagt Baldauf. Damit wolle man feststellen, welche Auswirkungen beispielsweise eine verspätete Schiffsankunft oder eine Brückensperrung auf den Straßenverkehr oder die Emissionen hat. Es sei möglich, ein übergreifendes Monitoring zu schaffen und gezielt dort einzugreifen, wo was los ist.

Die HPA wolle die Daten aber auch für die strategische Hafenplanung verwenden. So ließen sich unterschiedliche Szenarien für die Nutzung einer neuen Fläche simulieren, etwa ob dort sinnvollerweise ein Wasserstoff- oder Containerterminal oder besser eine Lagerhalle gebaut werden soll. Jeder Fall habe unterschiedliche Auswirkungen auf den Schiffs- und Straßenverkehr, die Kosten sowie Emissionen, die sich zuvor berechnen ließen. Außerhalb des Hafens ist die Technologie ebenfalls bereits im Einsatz. So hat das noch junge Unternehmen Railwatch aus Bonn ein Messsystem entwickelt, das einen digitalen Zwilling eines Güterzuges erstellen kann – während dieser vorbeifährt. Hintergrund: Üblicherweise ist es die Aufgabe eines Wagenmeisters, Güterzüge, die im Terminal abfahrbereit stehen, bei Wind und Wetter von allen Seiten abzugehen und manuell auf Schäden zu prüfen. Stellt er einen Schaden fest, muss der betroffene Wagen aus dem 600 Meter langen Zugverband ausrangiert werden – ein zeitaufwendiges und kostenintensives Verfahren.

„Wir können schon an der Strecke mit bis zu acht Meter Entfernung vorbeifahrende Züge aufnehmen und anhand der hochauflösenden Bilder technische Zustände an Loks oder Güterwagen erkennen“, sagt Tobias Frede, COO/CTO von Railwatch. Ein beschädigter Wagen wird nach Ankunft für die Weiterfahrt also erst gar nicht mehr bereitgestellt. Das Unternehmen hat dazu am öffentlichen Schienennetz in Europa bereits 25 seiner Pulsar genannten Messsysteme aufgebaut, das auch UIC-Wagennummern, Wagenanschriften und Gefahrguttafeln erkennt. „Um einen digitalen Zwilling erstellen zu können, benötigen wir alle Daten über Wagen, Achszahl, Abstand und Ladegüter, die unser System digital und automatisiert bei der Durchfahrt erfasst“, erläutert Frede. Railwatch kann damit beispielsweise berechnen, wie lange ein Bremsklotz noch hält, bevor er gewechselt werden muss. „Das System stellt auch fest, ob ein Radsatz eine Flachstelle hat“, fügt er hinzu.

Die Erkennung funktioniert akustisch, klopft ein Rad laut, stimmt etwas nicht. Der digitale Zwilling unterstützt den Wagenmeister bei seiner Arbeit. Entdeckte Schäden werden ihm übermittelt, sodass er sie schneller lokalisieren kann. Er entscheidet dann, ob der Wagen in die Werkstatt muss oder weiterfahren kann.

Die Stationen stehen an der Strecke auf privaten Grundstücken, ohne eine Verbindung zur Infrastruktur, also der Schiene, haben zu müssen. „Das Gerät ist innerhalb von vier Stunden aufgebaut und benötigt lediglich einen Stromanschluss“, fügt er hinzu. Railwatch nutzt den Mobilfunkstandard 5G, der es ermöglicht, die erfassten Daten schnell zur Verarbeitung an die firmeneigene Cloud zu übermitteln. Der Pulsar ist dafür mit spezieller Kamera- und Sensortechnik ausgestattet. Das Unternehmen installiert die Messstationen im Auftrag von Kundinnen und Kunden auch an Industrieeinfahrten, Terminals in Seehäfen oder Grenzübergängen.

Im vergangenen Jahr beispielsweise hat Railwatch gemeinsam mit dem zur Hamburger Hafen und Logistik AG (HHLA) gehörenden Eisenbahnverkehrsunternehmen Metrans Rail Deutschland das Projekt „DigiTwin“ gestartet, ein Feldtest zur digitalen Unterstützung der wagentechnischen Untersuchung. „DigiTwin ermöglicht es, den digitalen Wandel im Schienengüterverkehr voranzutreiben“, erläutert Projektleiter Frede. Das Bundesministerium für Digitales und Verkehr (BMVI) fördert das Vorhaben im Rahmen seines Programms „Zukunft Schienengüterverkehr“ mit rund 3,5 Millionen EUR. Der Versuch läuft noch bis Ende 2023.

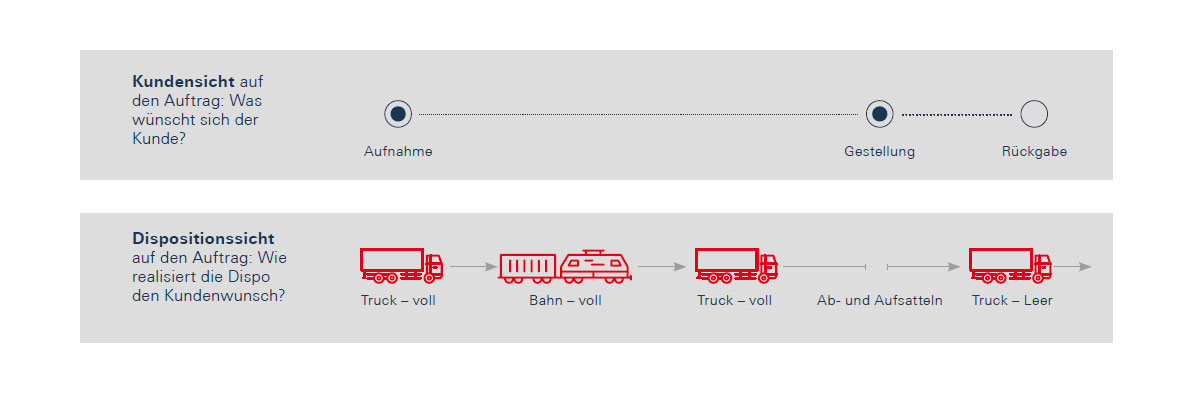

Auch für den Straßengüterverkehr gibt es bereits digitale Zwillinge. Cargo Support aus Nürnberg, das auf flexible digitale Lösungen rund um den Transport von Gütern spezialisiert ist, hat beispielsweise eine Software im Portfolio, mit der es möglich ist, alle relevanten Daten in Echtzeit zu verarbeiten. „Wir haben ein Fahrtenmodell entwickelt, das die Transportrealität abbildet und jederzeit dynamisch bleibt“, erläutert Geschäftsführer Volker Hasch. Das Fahrtenmodell stellt die komplette Lieferkette dar, von Lkw- über Bahn- bis zu Schiffstransporten, und enthält Auftraggeber und Empfänger sowie Zoll. „Der digitale Zwilling bildet dabei die Realität der Disposition ab“, fügt er hinzu.

Die Realität muss für jeden Transport individuell gebaut werden und ändert sich mitunter während der Tour, sei es, dass ein zusätzlicher Halt vorgesehen ist oder der Lkw aufgrund einer Straßensperrung eine andere Route nehmen muss. Kommt ein Schiff verspätet an, hat das ebenso Auswirkungen auf geplante Lkw- Transporte. „Dann muss der Disponent jeweils recht kurzfristig reagieren“, sagt Hasch. Die Aufgabe des digitalen Zwillings ist es also auch, einzelne Transportabschnitte zu überwachen und zu überprüfen. Das geschieht per Ortung der Ladeeinheit oder Lkw, Zug und Schiff beziehungsweise durch Lkw-Fahrer, die über die Cargo Support-App ihren jeweiligen Status übermitteln.

„Schon bei der kleinsten Abweichung informiert der digitale Zwilling die Disponentin oder den Disponen ten, damit dieser entscheiden kann, was als Nächstes zu tun ist“, erläutert Cargo Support-Geschäftsführer Hasch. Denn bei den vielen Transporten ist es der Disponentin oder dem Disponenten mittlerweile unmöglich geworden, jeden Kunden per Telefon zu informieren. Hier springt also der digitale Zwilling ein, bei dem alle Daten zusammenlaufen. Ob der Anwender nun die Cargo Support-App oder seine eigenen Systeme nutzt, spielt keine Rolle. Alle Daten können auch aus Fremdsystemen an den digitalen Zwilling übermittelt werden. Auch zur Simulation von Transporten lässt sich der digitale Zwilling nutzen, um beispielsweise herauszufinden, auf welchen Relationen besser die Bahn als Transportmittel eingesetzt wird, sollte das Ziel lauten, CO2-Emissionen zu reduzieren.